手机:0317-8290311

电话:18733036768

邮箱:yashengjixie@126.com

地址:河北省泊头市交河镇北工业区

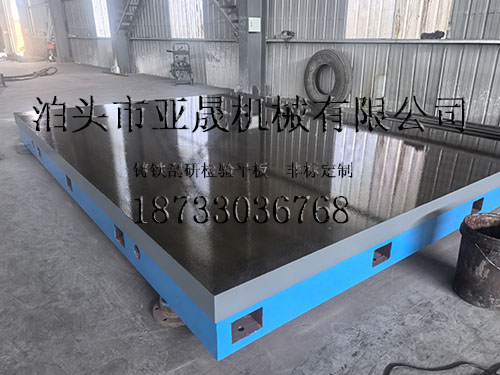

多块拼接铸铁平台在生产过程中面临多方面的技术挑战,涉及设计、制造、装配等多个环节,具体难度主要体现在以下方面:

一.拼接精度控制难度

1.槽间距与定位误差:拼接时需保证平台拼接处槽间距与其他区域一致,例如要求槽间距300mm时,拼接处需各留150mm,对接后仍保持300mm精度,这对加工尺寸控制提出极高要求。

2.平面度与稳定性:单块平台需达到00级至3级精度,拼接后整体平面度需通过调整消除累积误差,而每块平台的微小变形都可能影响整体精度。

二.结构设计与承重匹配难度

1.承重分布不均:承载较大工件时,需根据重量设计支撑结构(如地锚器固定、调整垫铁),支点布局需兼顾稳定性与安装便利性,避免局部应力集中导致变形。

2.异型规格适配:正方形或非标准尺寸平台需拆分成长方形拼接(如5000×5000mm拆分为2块2500×5000mm),拆分方案需平衡单块加工精度与整体装配难度。

三.制造工艺与质量控制难度

1.单块平台加工复杂性:每块平台需经过铸造、热处理、刮研等工序,材料选用高强度铸铁(HT200-300)或球墨铸铁(QT400-600),需控制铸造缺陷(如缩孔、裂纹)及加工误差。

2.拼接面处理要求:拼接处需进行精密加工(如铣削、研磨),确保接缝处平整无缝,同时避免因金属型铸造散热快导致的局部硬度差异。

四.装配与调试技术难度

1.多块协同调整:需通过专业工具(如水平仪、百分表)对每块平台进行调平,确保支撑点受力均匀,而大型平台可能涉及数十块拼接,调试周期长、技术门槛高。

2.动态稳定性验证:拼接后需模拟工件负载进行承重测试,验证整体抗变形能力,避免使用中因应力释放导致精度失效。

五.成本与效率平衡难度

1.工艺成本增加:单块高精度加工及拼接工序(如定制连接件、二次精加工)会提升制造成本,需通过批量生产或模块化设计降低边际成本。

2.维护与更换复杂性:虽然局部更换降低了维护成本,但需确保替换块与原平台的精度匹配(如材质、硬度、平面度),否则可能引发新的误差累积。

六.环境与运输限制难度

1.运输尺寸限制:超大型单块平台(如4米×8米以上)运输需特种车辆,而拼接设计可拆分至常规尺寸(如2.5米×5米),但需解决运输过程中的防护与精度保持问题。

2.恒温环境依赖:铸铁平台对温度敏感,拼接调试需在恒温室进行,否则环境温差可能导致金属热胀冷缩影响精度。

上一条 : 机床床身铸件铸造方法的选择

下一条 : T型槽铸铁平板拼接安装技巧