手机:0317-8290311

电话:18733036768

邮箱:yashengjixie@126.com

地址:河北省泊头市交河镇北工业区

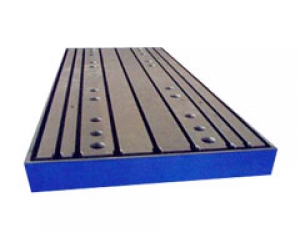

底座工作台用于钻床、铣床、数控机床加工中心。主要是用于配合机床工作,底座工作台工作面上一般加工有T型槽,主要用来固定卡主需要加工的工件,也可作加高工作台使用。

在铸造生产中,孔洞类缺陷是常见缺陷,也是给铸造厂造成损失比较大的缺陷之一。孔洞类缺陷分为气孔和缩孔。气孔多为由于金属液中侵入、裹入、卷入气体所至。

气孔多为由于金属液中侵入、裹入、卷入气体所至。

铸件气孔出现在铸件上的位置不同,其产生的原因也不同。

卷入气孔:金属液在充型过程中因卷入气体而在铸件内形成气孔,多呈孤立存在的圆形或椭圆形大气孔,位置不固定,一般偏铸件中上部。

侵入气孔:由型、芯、涂料、芯撑、冷铁产生的气孔侵入铸件表层而形成气孔,多呈梨形或椭圆形,尺寸较大,孔壁光滑,表面多呈氧化色。

反应气孔:由金属液内部某些成分之间或金属液与型、芯在界面上发生化学反应而形成群分布的气孔。位于铸件表层的针头形或腰圆形反应气孔称为表面针空与皮下气孔,由金属液与型、芯涂料发生界面反应所至;分散或成群分布在铸件整个断面上或某个局部区域的针头反应气孔。

铸件出现气孔的原因:由于炉料潮湿、锈蚀、油污、气候的潮湿,熔练工具和浇包未烘干,金属液成分不当,合金液为精炼与精炼不足,使金属液中含有大量气体或气体物质,导致在铸件中析出气孔或反应气孔。型、芯未充分烘干,透气性差,通气不良,含水分和发气物质过多,涂料未烘干或含发气成分过多,冷铁、芯撑有锈斑、油污或未烘干,金属型排气不良,在铸件中形成侵入气孔。浇注系统不合理,浇注和充型速度过快,金属型排气不良,使金属液在浇注和充型过程中产生紊流、涡流或断流而卷入气体,在铸件中形成卷入性气孔。合金液易可吸气,在熔炼和浇注过程中未采取有效的精炼、保护和净化措施,使金属液中含有大量气体、夹渣和夹气成分,在充型和凝固过程中形成析出气孔和反应气孔。型砂、型芯和涂料配制不当,与金属液发生界面反应,形成表面针孔和皮下气孔。浇注温度过低,金属型温度过低,金属液除渣不良,粘度过高,使在浇注和充型过程中卷入的气体及由金属液中析出的气体来不及排出铸型或上浮到冒口或出气口中去。在气候潮湿季节熔炼易吸气的合金时,合金液大量吸气,造成铸件成批报废。树脂砂的树脂和固化剂加入量过多,树脂含氟量过高,原砂和再生砂的角形系数过高、粒度过细,灼减量和微粉含量过高,使型砂的发气量过高,透气性过低。

防止铸件出现气孔缺陷方法:非铁合金熔炼时,炉料、溶剂、工具和浇包要充分预热和烘干,去锈去油污,多次重熔炉料的加入量要适当限制。防止金属液在熔炼过程中过度氧化和吸气,加以脱氧、除气和除渣,在浇包内的金属熔池表面加覆盖溶剂,防止金属二次氧化、吸气和有害杂质返回熔池。浇注时金属液不得断流,充型速度不宜太高,铸件浇注位置和浇注系统的设置应保证金属液平稳地充满型腔,并利于开腔内气体能顺利排出。铸造时,应保证铸型和型芯排气畅通,砂芯内要开排气通道,合型时要填补芯头间隙,以免钻入金属液堵塞排气通道。增加直浇道高度,以提高充型金属液静压力。降低树脂砂的树脂和固化剂加入量,采用低氮或无氮树脂及形料圆整、粒度适中、灼减量和微粉含量低的原砂和再生砂,以降低树脂的发气量,提高树脂砂的透气性。

上一条 : 怎样确保造船焊接平台硬度,达到工作标准

下一条 : 多功能焊接平台产品特点